- Yuvarlanma yöntemi ile dişli yapımı (Maag, fellow ve azdırma metodları)

- Döküm yoluyla dişli imalatı

- Modül frezeleri ile dişli çark üretimi

- Şablona göre diş açma

- Haddeleme veya ovalama ile

- Zımbalama ile dişli imalatı

- Püskürtme döküm ile.

- Sinterleme metodu ile.

- Broşlama ile.

Bu metotlardan ilk üçü dişli üretiminde en fazla karşılanan üretim şekilleridir. Burada bu ilk üç metodu biraz geniş anlatacağız. Diğerlerinede kısaca değineceğiz.

Yuvarlanma ile yapılan dişli çark üretim yöntemleri

Bugün üretilen dişli çarkların hemen hemen hepsi yuvarlanma metoduyla çalışan tezgahlarda yapılırlar. Orta ve büyük boylardaki dişliler başka türlü yapılamadıklarından bu dişli çark üretim yöntemleri büyük önem taşır. Düz ve helis dişli çarkların üretimi için genel olarak şu üç üretim şekli gösterilir:

- Kremayer şeklindeki kesici bıçakla diş açma (MAAG sistemi),

- Dişli çark şeklindeki kesici bıçakla diş açma (FELLOW sistemi),

- Sonsuz vida şeklindeki freze ile diş açma (Azdırma sistemi).

MAAG sistemi ile diş açma

Maag diş açma tezgahı ile düz ve helis silindirik dış alın dişlileri, zincir dişlileri, dişli miller ve bunlara benzer profilleri yuvarlanma ve form takımıyla üretilebilinen parçalar üretilirler. Ek takımla da, kremayer dişlileri, düz ve helis silindirik iç dişliler üretilir.

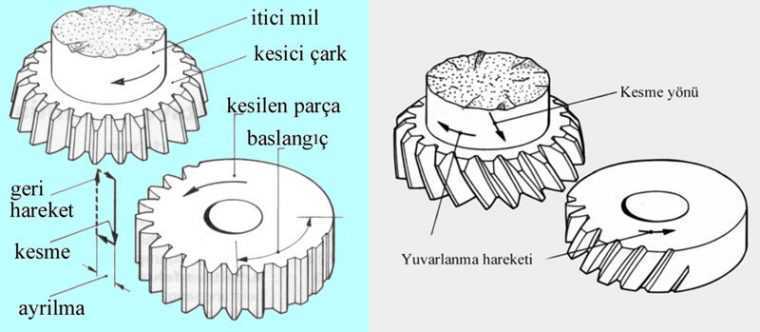

Maag metodu nasıl çalışır?

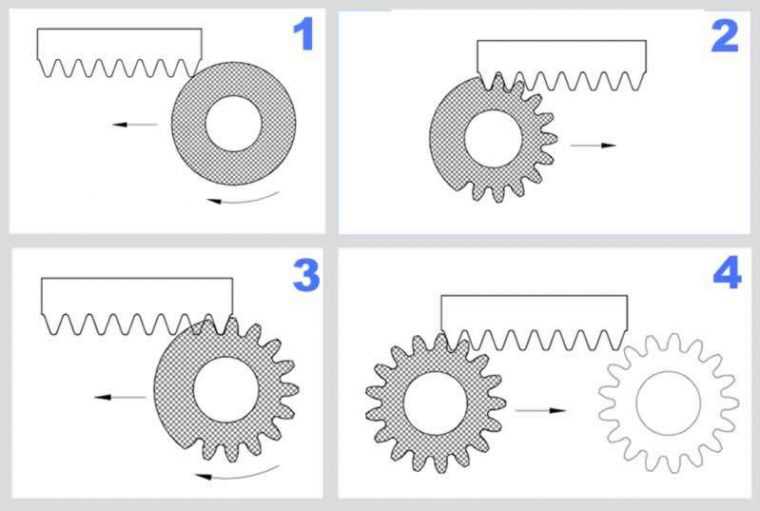

MAAG diş açma sisteminin şematik gösterilmesi

1) Başlangıç 2) Geri dönüş 3) Tekrar 4) Son ve geri dönüş

Kremayer şeklindeki bıçağın her iki yüzeyi aynı zamanda kestiğinden, dişlerin sağ ve sol profilleri aynı anda oluşmaktadır.

Kremayer şeklindeki kesici bıçak yukarıdan aşağıya bir planya hareketi yapıp tekrar yukarıya çıktıktan, yani kesmekte olduğu dişli çarktan ayrıldıktan sonra, dişli çark ekseni etrafında ufak bir dönüş yapar ve hem de bıçak eksenine paralel olarak bir az ilerler. Sonra bıçak ikinci bir kesme hareketi yapar. Bu dönme ve ilerleme hareketleri bir tekerleğin kremayer biçimindeki bir rayın üzerinde yuvarlanma hareketini göstermektedir.

Bu dönme ve ilerleme hareketleri ne kadar ufak olurlarsa işlenen dişin yüzeyi de o derece kaliteli olur. Kremayer şeklindeki kesici bıçağın diş sayısı sınırlı olduğundan, tezgah ara sıra otomatik olarak kesme görevine ara verir ve çark dönüş yapmadan bıçağın başlangıç noktasına geri gelir. Sonra bu çalışma hareketleri tekrar eder.

Dişli çark şeklindeki kesiciyle diş açma (FELLOW sistemi)

Fellow sistemi” ile “MAAG sistemi” nin arasındaki fark, Fellow sisteminde MAAG sisteminin kullandığı krameyer şeklindeki düz bıçak yerine yuvarlak dişli çark şeklindeki bıçakların kullanılmasıdır.

Z = Kesici takımının yukarı aşağı hareketi

X = Kesici takımının ileri geri hareketi

C = Kesici aletin yuvarlanma hareketi

D = İşlenen parçanın yuvarlanma hareketi

FELLOW sistemi ile çalışan makinanın şematik anlatımı (Solda)

Çalışma prensibi yukarıda ve aşağıdaki şekillerde gösterilmiş olan Fellow sistemi Birleşik Amerikada çok yaygındır.

Bu sistemde kesici bıçak yukarıya boş olarak çıkarken gerek kendisi ve gerek kesilen dişli çark ufak bir dönüş yaparlar, ondan sonra bıçak tekrar keserek aşağıya iner. Fellow tezgahının bıçağı her zaman başka başka dişleri keser. Bundan ötürü kesici çarkları kremayer şeklindeki bıçaklara göre daha çok dayanırlar, ama fiyatları da daha yüksektir.

Fellow, tipi kesici bıçaklar konik olduklarından bu bıçaklar imal edilirken tezgah tablası eğik olarak ayarlanır.

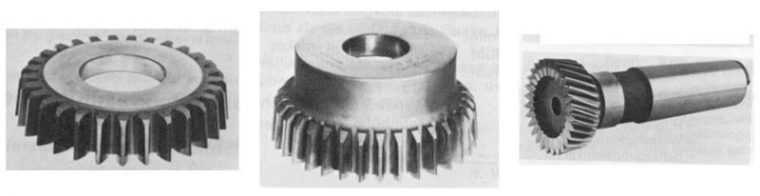

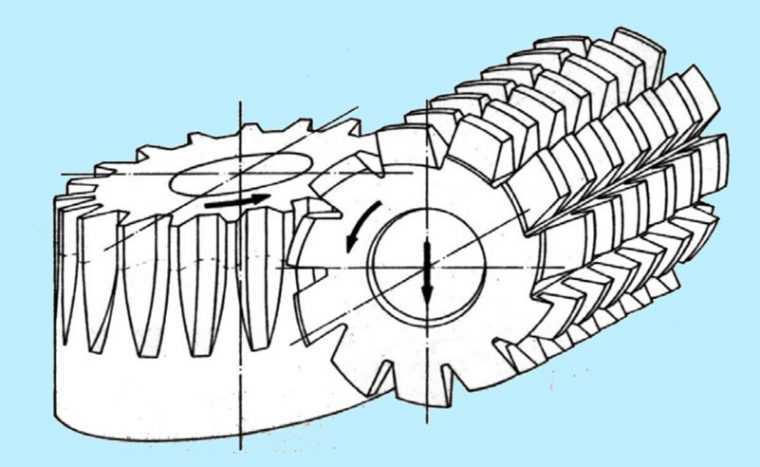

Azdırma metodu ile diş açma

Azdırma çakıları ile dişli yapımı, dişli çark üretim yöntemleri arasında en çok tercih edilenler arasındadır. Yuvarlanma metoduna göre diş açan gerek “Maag” ve gerekse “Fellow” tezgahları planya hareketi yaparlar; yani aşağıya doğru kesiş hareketinden sonra yukarıya boş bir geri hareketi yaparlar. Bu kesik ileri geri hareketi sürekli bir kesme hareketine çevirmek için kesici bıçak sonsuz vida şekline sokularak azdırma freze çakısı oluşturulmuştur.

Azdırma metodu ile diş açma çalışma prensibi (yukarıda) Görüldüğü gibi sonsuz vida şeklindeki helisel freze dönmekte ve aynı anda yavaş yavaş aşağıya kayarak dişleri kesmektedir.

Kesilen çarkta helisel frezenin dönüşüne ayarlanmış olarak beraber döner. Genel olarak diğer tezgahlarda da olduğu gibi önceden kaba talaş alınıp sonra da ikinci defa keskin bir freze ile ince talaş alınır. Böylece yüksek kaliteli dişliler elde edilir.

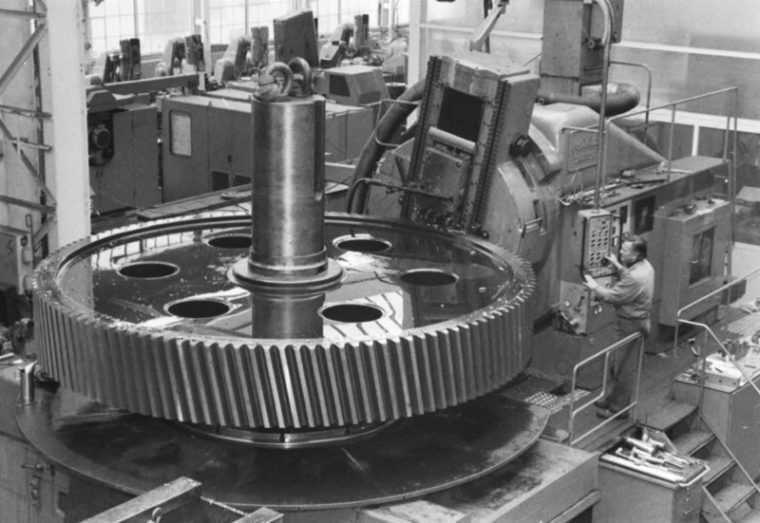

Döküm yoluyla dişli üretimi

Yavaş dönen (2 m/s den düşük hızlarda) dişli çarklarda ve kaba işlerde dökme dişliler hiç işlenmeden kullanılırlar. Örneğin: el vinçleri, tuğla makinaları v.s.

1800’lerden kalma bir savaş topu mekanizması. Dişlilerin yüksek hızda dönmesi gerekmediği için, ince imalat yerine döküm tercih edilmesi gayet doğal.(Yukarıda)

Pasa karşı dayanıklı oluşları açık havada ve bilhassa denizde veya deniz kenarında kullanılmalarında üstünlükleri vardır. Küçük ve orta boylardaki dişli çarklar için tam ölçüde tahta modeller, daha büyükleri için ise ya tahta çark parçaları veya forma makinaları kullanılır.

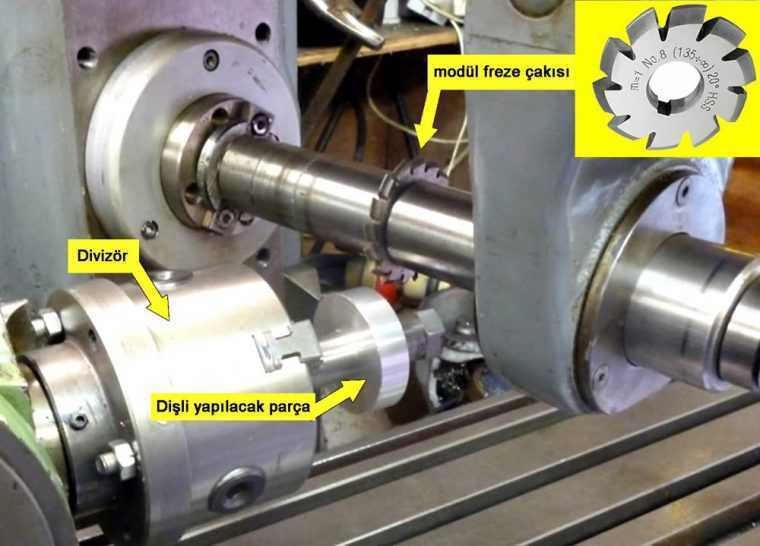

Modül frezelerle dişli çark üretim yöntemi

Bu şekildeki diş açılışı normal freze tezgahlarında yapılır ve bir diş açıldıktan sonra divizör yardımıyla çark bir diş adımı ileri çevrilir ve ikinci diş açılır.

Ayrı ayrı diş sayılardaki dişliler için ayrı ayrı modül frezeleri yapmak imkansız olduğundan ancak belirli diş sayısındaki dişli çarklar için modül frezeleri yapılmıştır.

Burada üretilen dişlilerin çoğu hatalı olacaktır. Bu nedenle hızlı dönen dişliler için kullanılamazlar. Bu sebepten, makine sektöründe bu diş açma yöntemi tercih edilmemektedir.

Diğer dişli çark üretim yöntemleri

Büyük güçleri ileten dişli çarklar az önce anlattığımız metodlarla imal edilirler. Ancak ufak ve hiç denecek kadar küçük güçleri ileten dişli çarkların imal edildikleri bir çok başka metodlar vardır.

Şablona göre diş açma

Bu sistemle imalat basit olduğundan ve yerel olarak üniversal tezgahlarla yapılabileceklerinden, konik dişli imali problemleri ile karşılaşan ufak ve orta çaptaki imalatçıları tarafından kullanılırlar. Çalışma sistemleri kopya freze sistemidir.

Haddeleme veya ovalama ile diş açma

Dolu malzemeden ovalama metoduyla çeşitli vida ve cıvataların imalinde alınmış olan iyi sonuç, aynı metotla dişli çarkların imal edilmesine yol açmıştır. Büyük serilerle imal edilen otomobil dişlerinde haddeleme ile imalata ilk olarak başlanmıştır. Sistem cıvata imalinin aynıdır.

Zımbalama metodu ile diş açma

Zımbalanarak dişli çark imalı, saat, sayaç, aparat oyancak v. b. gibi çok küçük güçler ileten dişliler için uygulanır. Oldukça ince saçlardan kesilerek elde edilen bu dişliler kesici kalıbın hassaslığına göre hayli düzgün yapılabilirler. Kesici kalıbın imalinin çok pahalı olması yüzünden ancak büyük seriler şeklinde yapılırlar.

Püskürtme döküm metodu ile dişli yapımı

Püskürtmeli dökümle dişli çark imali ufak güçler ileten ve büyük serilerle imal edilen sayaç, aparat ve benzeri yerlerde uygulanırlar. Bunlar ısıtılarak madeni kalıplara basınçla püskürtülürler ve kalıpta çok kısa bir sürede soğurlar. Soğurken büzülme paylarını da hesaplamak ve kalıpları ona göre boyutlandırmak gereklidir. Püskürtmeli dökümle imal edilen çarkların, döküm sırasında milin kalıba yerleştirilmesiyle, mil ile dişli çarkın birbirine bağlı olarak dökülmesi sağlanır.

Plastik dişliler de genel olarak püskürtmeli dökümle imal edilirler. 1000 den ufak serilerde hazır kalıp elde yoksa, dişli taslakları dolu plastik çubuklardan kesilirler ve yuvarlanma metoduyla imal edilirler. Alüminyum gibi hafif metaller için hazırlanmış frezelerle kesilirler. Büyük serilerle imal edilen plastik dişliler kalıba püskürtülerek yapılırlar.

Sinterleme metodu ile dişli imalatı

Sinterleme ile diş imali için toz şeklindeki çelik, özel preslerde dişli kalıbına preslenerek sinterlenir ve dişli elde edilir. Elde edilen dişliler biraz gözenekli, fakat sağlamdırlar. Bu dişliler ince mekanikte kullanılırlar.

Broşlama ile dişli çark üretimi

Broşlama ile dişli imalinde genel olarak uzun bir çubuk (broş) kullanılır. Bu çubuğun üzerinde arka arkaya yerleştirilmiş bıçaklar vardır. Bıçaklar kademeli bir şekilde işlenmişlerdir ve çubuğun bir çekilişinde dişli imal edilmiş olur.

5…8 μm yüzey kaliteli dişli imal edilebilen boşaltma metodu ile normal olarak 6 … 80 mm çapındaki dişliler gayet kolay imal edilir. Bu tezgahların 200 mm çapına kadar dişli imal edenleri vardır. Boşaltma ile dişli imal eden tezgahlar az yapıldığından ve kesici boşaltma takımının çok pahalı oluşundan, imalattaki büyük randımanlarına rağmen bunlar fazla yayılmamışlardır.

Aykut SARITAŞ Bilgi Paylaşım Sitesi !

Aykut SARITAŞ Bilgi Paylaşım Sitesi !